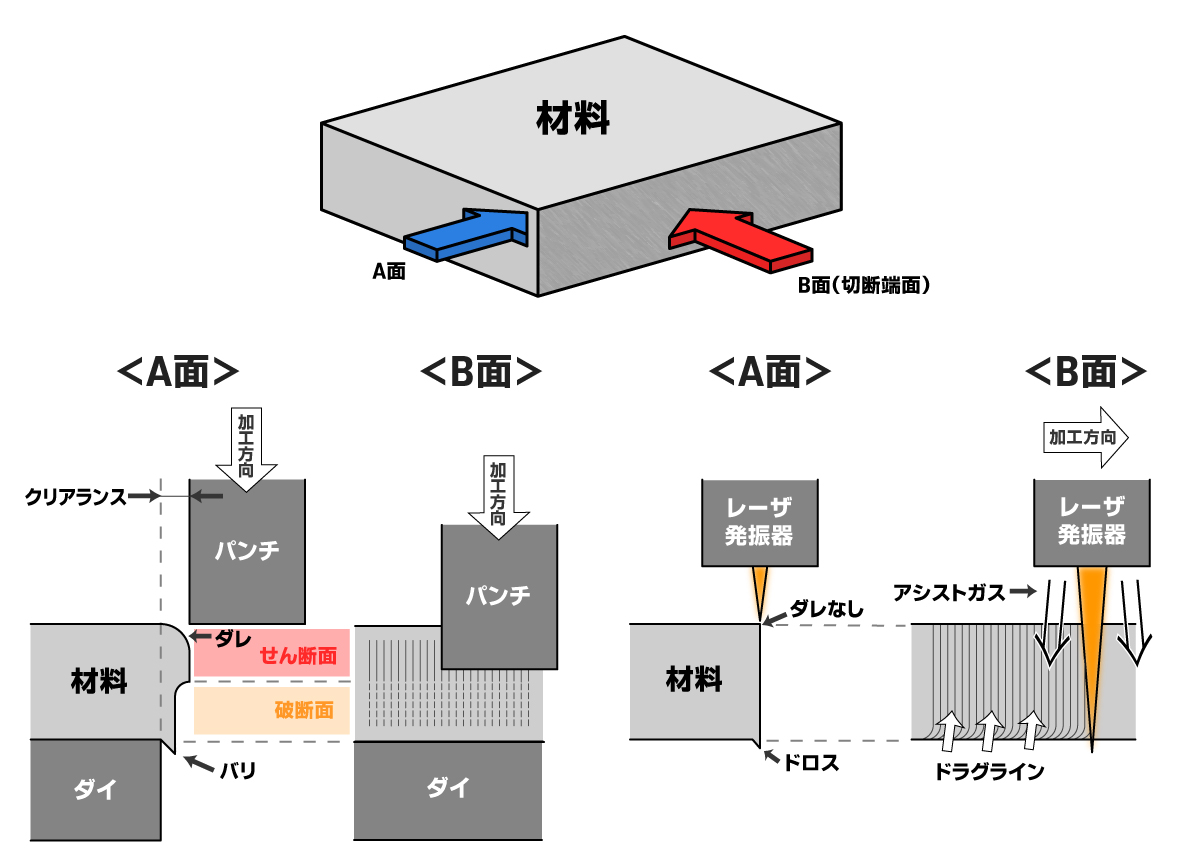

パンチ加工とレーザ加工を比較する場合、最も大きな違いのひとつとして、切断面の美しさが挙げられます。プレス加工の場合、パンチとダイによるせん断・破断作用により、比較的大きなダレやバリが発生します。これらのダレやバリの除去には、多くの場合手作業によって長い時間を割かなければなりません。

この点、レーザ加工であれば金属を融解させながら切断し、融解金属はアシストガスによって切断溝より排出されるのでバリにならず、後工程での切断面の処理にかかる時間を大きく短縮できます。

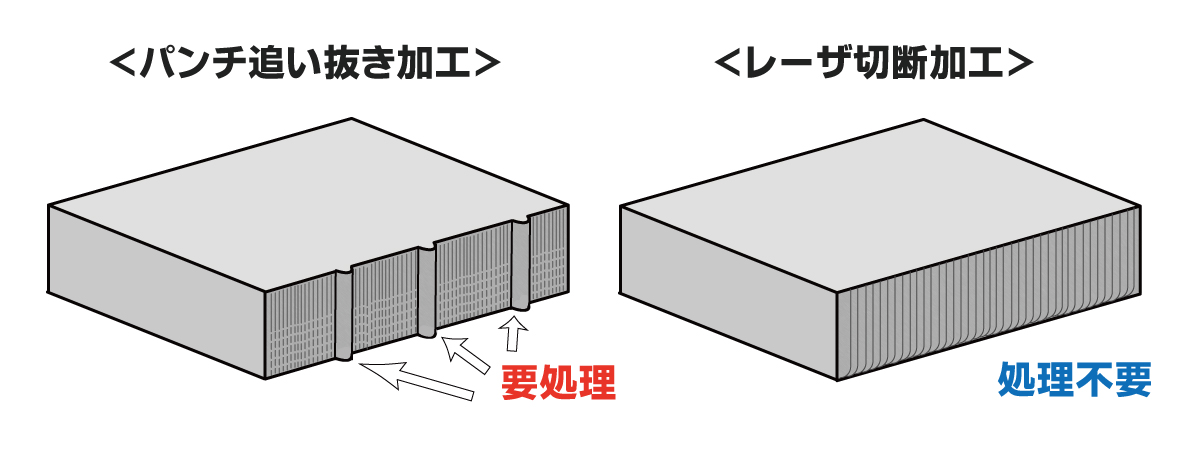

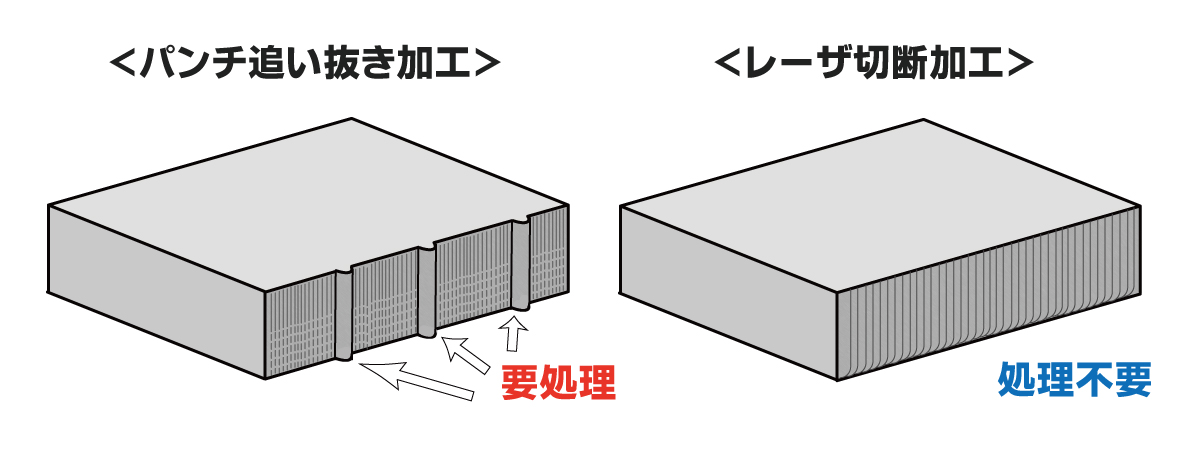

タレットパンチプレスによる加工では、いわゆる追い抜き加工と言って、同一の形状の金型を少しずつずらしながらプレスして加工します。(例えば、60mm*5mmの長方形のパンチ金型を二回打って100mmのラインを切断する)この際、金型をずらした後とずらす前の加工域が重なり合う箇所があります(60mm*5mmの長方形のパンチ金型を二回で100mmであれば60+60-100=20で20mmが重なり合う)。この金型が重なり合った部分を二ブリング痕と呼び、除去する工程を追加せねばならず時間的なコストが増えてしまいます。

この点、レーザ加工であれば切断面に残るのは融解金属が流れた跡(ドラグライン)が残るのみで、殆どの場合後処理を必要としません。

また、まれにアシストガスによって切断溝から排出された金属が切断面下部に付着する現象(ドロス:上図参照)が発生しますが、弊社では機械の設定やメンテナンス上のノウハウによってこの問題をクリアしています。