【参考製品紹介】分類しやすい“カラーフレーム付きクリアポケット”

透明な本体に、パステル調のカラーフレームを組み合わせたクリアポケットです。上部の切り欠きで書類が取り出しやすく、下部には2穴のパンチが施されているため、バインダー収納にも対応します。色ごとの分類がしやすく、事務作業や学習用として幅広くご活用いただけます。 LAMY TRADE AND MANUFACTURING CO., LTD.では、PP素材の特性を活かしたクリアポケットのOEM・ODM製造を承っております。 お問い合わせはこちらから 参考写真:https://pin.it/7CRA1BRtG

続きを読む

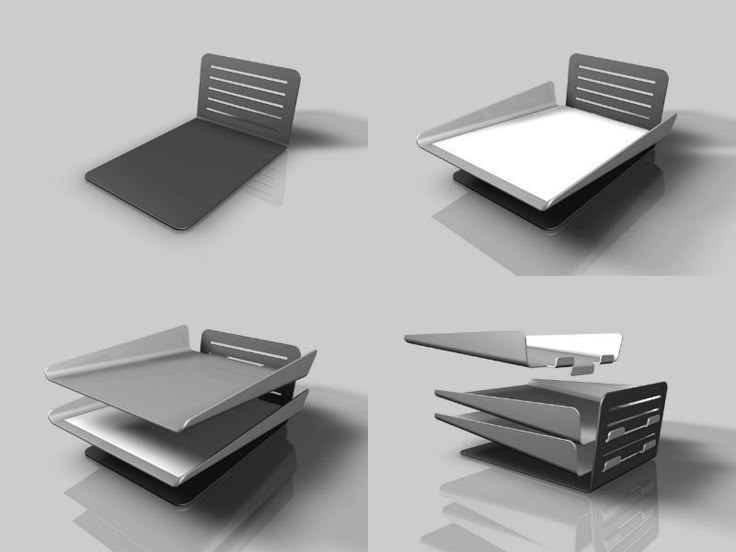

Metal【参考デザイン】重ねて美しい、金属製レタートレイ

折りと曲げだけで構成された、ミニマルな金属製レタートレイ。無駄のない造形が美しく、オフィス空間に静かな存在感を放ちます。 背面に施されたスリット加工により、重ねる位置を自在に調整可能。用途や収納量に応じて、段の高さをカスタマイズできるのが特長です。 このような製品は、レーザー加工とベンダー曲げによって加工することが可能です。 LAMY METALWORKSでは、こうした金属製ステーショナリーのご提案や試作も承っております。ぜひお気軽にご相談ください。 お問い合わせはコチラから ※参考写真:https://pin.it/5M2uEtUi3

続きを読む

【参考製品紹介】自立する“構造美ファイル”

不透明なシートを独自に折り込むことで、スタンドのように自立する構造を実現したファイル。見た目の美しさだけでなく、テレワークやフリーアドレスの環境でも機能的に活躍できる工夫が詰まっています。パステルからビビッドまで、選べるカラーバリエーションも魅力です。 LAMY TRADE AND MANUFACTURING CO., LTD.では、PP素材の特性を活かした機能性ファイルのOEM・ODM開発も承っております。 お問い合わせはコチラから 参考写真:https://pin.it/3GAq8bUdv

続きを読む

Metal【参考デザイン】折りの美学が光る三本脚スツール

まるで折り紙のように、金属をシャープに折り上げた三本脚のスツールたち。 艶やかな鏡面仕上げ、重厚なマット塗装、鮮やかなカラーリングなど、素材と仕上げのバリエーションが実に豊かです。 すべて板金加工のみで構成されたシンプルな構造ながら、見た目にも機能的にも優れたプロダクト。曲げの精度、エッジの処理、バランス設計など、加工技術の高さが感じられる秀逸な一品です。 LAMY METALWORKSでも、こうした板金製家具やデザイン雑貨の開発・製作に対応可能です。オリジナル家具やノベルティのご相談もぜひお気軽に。 ※参考写真:Mono Que

続きを読む